A metodologia lean é um tipo de gerenciamento que visa evitar desperdícios – de tempo, verba, mão de obra etc. -, utilizando apenas recursos necessários para a boa realização de um determinado trabalho, etapa ou processo. Vamos conhecer um pouco mais sobre lean? Veja o que você vai encontrar neste artigo:

- O que é a Metodologia Lean?

- Benefícios da implementação do Lean nas empresas

- Como implementar a Metodologia Lean

- Exemplos de aplicação do Lean em diferentes setores

- Desafios e limitações do Lean

- Lean vs outras metodologias de gestão

- Uma ferramenta para enxugar suas operações

Você também pode ouvir este conteúdo clicando no player abaixo.

O que é a metodologia lean?

Em uma tradução literal, o termo lean significa “enxuto”. Ou seja, trata-se de um método que faz uso somente dos recursos necessários para a realização de um determinado trabalho, etapa ou processo, evitando desperdícios e fazendo melhorias contínuas.

Um dos grandes benefícios é que essa metodologia, aplicada à gestão de negócios, minimiza desperdícios em diversas frentes. Seguindo os princípios lean, líderes e gestores são capazes de aproveitar melhor o tempo dos colaboradores e aumentar a produtividade de suas equipes tomando algumas ações como, por exemplo:

- Identificar e eliminar constantemente problemas que atravancam os processos de trabalho;

- Garantir que o fluxo de trabalho esteja claro para todos, eliminando ruídos na comunicação;

- Indicar sempre quais demandas e entregas são prioritárias;

- Fornecer o suporte necessário para que a equipe possa efetuar entregas contínuas e de qualidade.

A metodologia lean está associada ao Manifesto Ágil, que também prevê uma série de práticas para enxugar e dar mais leveza aos processos de desenvolvimento do seu projeto.

História e origem do Lean

O conceito começou a ser utilizado na década de 1980 como “Lean Manufacture” (Manufatura Enxuta). Na época, carregava a filosofia de otimizar a produção de veículos da indústria japonesa. A Toyota, por exemplo, incorporou o método lean após a Segunda Guerra Mundial.

No entanto, foi o professor James P. Womack, do MIT (Massachusetts Institute of Technology) que tornou a filosofia lean conhecida mundialmente, após a publicação de seu livro “A máquina que mudou o mundo”, em 1990, – escrito em conjunto com Daniel T. Jones e Daniel Roos. Nesse livro, Womack detalhou seu estudo sobre a indústria automobilística – principalmente a Toyota.

Hoje em dia, o sistema lean de produção pode ser empregado em qualquer modelo de gestão como empresas de produtos e serviços, quando combinado a frameworks ágeis.

O surgimento na Toyota

O surgimento do lean na Toyota foi impulsionado pela necessidade de eficiência em um contexto pós-guerra. A indústria automobilística japonesa enfrentava desafios significativos, como escassez de recursos e um mercado altamente competitivo.

Para superar essas dificuldades, a Toyota implementou o Sistema Toyota de Produção (TPS), que incorporou os princípios lean. Este sistema focou em eliminar desperdícios, melhorar a qualidade e aumentar a produtividade.

A abordagem foi inovadora, priorizando a melhoria contínua e a maximização do valor ao cliente. Com isso, a Toyota se tornou um exemplo global de excelência em produção, influenciando diversas outras empresas a adotar práticas semelhantes.

Evolução do Lean ao longo dos anos

A evolução do lean foi marcada por sua adaptação e aplicação em diferentes setores além da indústria automobilística. Após a publicação do livro de Womack, o conceito de lean começou a se espalhar rapidamente, alcançando áreas como serviços, saúde e tecnologia.

Com a crescente ênfase na eficiência operacional e na agilidade, muitas organizações começaram a integrar os princípios lean em seus processos de gestão. Além disso, a metodologia passou a ser combinada com outras abordagens, como a gestão ágil, resultando em práticas como Lean Startup e Lean Six Sigma, que buscam não apenas eliminar desperdícios, mas também promover inovação e qualidade.

A flexibilidade do lean permitiu que ele se tornasse uma filosofia amplamente aceita e aplicada em diversas organizações, independentemente do setor, sempre com o objetivo de maximizar o valor e melhorar a experiência do cliente.

Os 5 princípios fundamentais do Lean

Existem tipos de metodologia lean que adaptam a aplicação do pensamento enxuto a contextos e expectativas diferentes, mas conservando o cerne do lean thinking. Dessa forma, independente do segmento da organização, os cinco princípios da filosofia lean se mantêm, sendo eles:

1. Valor para o cliente

O primeiro princípio do Lean é a definição de valor a partir da perspectiva do cliente. Isso significa compreender o que o cliente realmente valoriza e identificar quais produtos ou serviços atendem às necessidades e expectativas dos clientes, determinando o que eles estão dispostos a pagar.

Focar nesse valor permite que a empresa direcione seus esforços para atender e, se possível, exceder as expectativas, garantindo maior satisfação e fidelidade.

2. Fluxo de valor

O segundo princípio do Lean envolve o mapeamento do fluxo de valor, que se refere a todas as etapas que um produto ou serviço percorre, desde a matéria-prima até o produto final. O objetivo é identificar as etapas que agregam valor e aquelas que não agregam, eliminando desperdícios ao longo do processo.

Essa análise permite que a organização visualize claramente os fluxos de trabalho e identifique gargalos, redundâncias e ineficiências.

3. Fluxo contínuo

O terceiro princípio do Lean busca criar um fluxo contínuo no processo. Uma vez que o fluxo de valor é mapeado e otimizado, é preciso garantir que ele funcione de maneira contínua, sem interrupções ou gargalos.

Deste modo, o fluxo contínuo busca assegurar que todas as atividades estejam alinhadas, ocorrendo na sequência correta e no ritmo certo, para que o produto ou serviço flua suavemente ao longo do processo. Reduzir tempos de setup e padronizar etapas são ações essenciais para evitar interrupções e manter a eficiência.

4. Pull system (produção puxada)

O quarto princípio, relacionado ao sistema pull, enfatiza a importância da produção puxada. Ou seja, ao invés de trabalhar com base em previsões ou estoque excessivo, a metodologia lean adota o “pull system”, que significa produzir apenas o que é necessário, quando é necessário, com base na demanda real do cliente, e não antecipadamente.

Isso ajuda a reduzir estoques, custos e o risco de obsolescência, ao mesmo tempo em que aumenta a flexibilidade e a capacidade de resposta às necessidades dos clientes.

5. Melhoria contínua

O quinto e último princípio do Lean é a busca constante por melhorias nos processos, conhecida como Kaizen. Na filosofia lean, não existe um “estado final”; sempre há oportunidades para otimizar processos, reduzir desperdícios e aumentar o valor entregue ao cliente.

A melhoria contínua deve ser uma parte intrínseca da cultura organizacional, promovendo um ambiente onde todos se sintam responsáveis por contribuir para a eficiência e a qualidade, resultando em processos mais eficientes e em um ambiente de trabalho mais motivador.

Quais são os tipos de lean?

A metodologia Lean se adapta a diversos setores, resultando em variações que atendem a necessidades específicas. Compreender esses tipos permite a escolha da abordagem mais adequada para suas operações, promovendo melhorias em eficiência, produtividade e qualidade. Veja os diferentes tipos de lean e suas aplicações abaixo:

Lean startup

Lean startup é uma expressão concebida pelo americano Eric Ries, empreendedor do Vale do Silício. Ries cunhou o conceito no livro “A Startup Enxuta”, publicado em 2011, tornando-se um best seller nos Estados Unidos.

O livro foi escrito com base nos conhecimentos adquiridos por Ries, combinando técnicas de marketing, tecnologia, gestão e sua vivência em startups.

O objetivo é criar uma metodologia mais universal que pudesse ser aplicada a qualquer tipo de empresa – inclusive organizações de grande porte – a partir de uma poderosa ferramenta lean para melhorar os resultados da instituição.

Daí deriva, inclusive, a vertente do lean marketing (ou agile marketing), que é a aplicação desse entendimento enxuto aos processos do setor – com a otimização do uso de recursos financeiros, humanos e de tempo.

Assim sendo, falar de lean startup e de lean marketing é, também, falar da metodologia lean. E agora vamos ver como você pode aplicá-la na sua gestão.

Lean Manufacturing (Manufatura Enxuta)

O lean manufacturing, também conhecido como manufatura enxuta, é um dos tipos mais conhecidos de lean.

Ele se concentra na redução de desperdícios nos processos de fabricação, como estoques excessivos, tempos de espera e retrabalho. O objetivo é criar fluxos de trabalho eficientes e eliminar atividades que não agregam valor ao produto final.

O lean manufacturing utiliza métodos como 5S, para eliminar desperdícios do local de trabalho, e o Kanban, acompanhamento visual de produção, para alcançar melhores resultados.

Lean Office (Escritório Enxuto)

O lean office é uma abordagem aplicada a ambientes de escritório e administrativos. Seu objetivo é eliminar desperdícios, aumentar a produtividade e melhorar a qualidade dos processos e serviços dentro de um escritório.

O lean office utiliza técnicas como o mapeamento de processos, a padronização de tarefas, a redução de atividades não essenciais e o uso eficiente de recursos tecnológicos.

Ao implementar o lean office, é possível reduzir erros, eliminar atrasos e melhorar a satisfação dos clientes internos e externos.

Lean Construction (Construção Enxuta)

A Construção Enxuta, também conhecida como Lean Construction, é uma abordagem que visa aprimorar a indústria da construção por meio da redução de desperdícios e da melhoria da eficiência. Essa filosofia de gestão baseia-se nos princípios do lean manufacturing, adaptados para o contexto da construção.

Para isso, a abordagem incentiva o uso de práticas como o mapeamento de fluxo de valor, a padronização de processos, o gerenciamento visual (por meio do kanban) e a melhoria contínua.

Ao adotar a Construção Enxuta, as empresas do setor podem aumentar a eficiência, reduzir desperdícios e aprimorar a qualidade dos projetos de construção, proporcionando benefícios tanto para os envolvidos no processo quanto para os clientes finais.

Lean Healthcare (Saúde Enxuta)

O setor da saúde enfrenta constantemente desafios, como altos custos, longos tempos de espera e necessidade de melhorar a qualidade dos serviços.

Nesse contexto, surge o Lean Healthcare, ou Saúde Enxuta, uma abordagem que busca otimizar a eficiência dos processos e melhorar a qualidade do atendimento aos pacientes.

O Lean Healthcare baseia-se nos princípios da filosofia lean, adaptados para o contexto da área da saúde. Seu principal objetivo é eliminar desperdícios e reduzir atividades que não agregam valor, como esperas desnecessárias, movimentações excessivas e erros médicos.

Lean Six Sigma

O Lean Six Sigma é uma metodologia que combina os princípios do Lean e do Six Sigma para alcançar a excelência operacional em organizações.

Essa abordagem tem como objetivo aprimorar a qualidade dos processos, reduzir variações, eliminar desperdícios e melhorar a eficiência de uma empresa.

O Lean Six Sigma utiliza a análise de dados e ferramentas estatísticas para identificar problemas, determinar as causas-raiz e implementar soluções eficazes.

O Lean, com sua ênfase na redução de desperdícios, traz a perspectiva de eliminar atividades que não agregam valor e otimizar os fluxos de trabalho. Já o Six Sigma, focado na redução de variações e defeitos, visa garantir a consistência e a qualidade dos processos.

Essa abordagem tem sido amplamente adotada em diversos setores, desde manufatura até serviços, pois proporciona resultados tangíveis.

Ao implementar o Lean Six Sigma, as organizações podem melhorar a satisfação do cliente, reduzir os custos operacionais, aumentar a produtividade, diminuir o tempo de ciclo e melhorar a tomada de decisões baseada em dados.

Benefícios da implementação do Lean nas empresas

Utilizar a metodologia lean contribui para a inovação voltada à busca da entrega contínua de valor, melhorando consequentemente a relação com os clientes. Afinal, a alta competitividade do mercado é essencial, mas a experiência dos consumidores é que pauta a escolha entre uma opção ou outra.

Por isso, a metodologia lean contribui para a qualidade do produto ou serviço e reflete em aumento de produtividade nas organizações. Tendo em vista o objetivo de trazer eficiência aos negócios e reduzir custos, o lean proporciona uma estruturação de processos que evitam o desperdício – de trabalho, de recursos e de investimentos. Confira mais a fundo, os seus benefícios:

Redução de desperdícios

A redução de desperdícios é um dos pilares fundamentais da metodologia lean. Ao identificar e eliminar desperdícios em processos, as empresas conseguem não apenas economizar recursos, mas também melhorar a eficiência operacional.

Essa abordagem permite que as organizações se concentrem nas atividades que realmente agregam valor ao produto ou serviço final.

Tipos de desperdícios identificados pelo Lean

Os desperdícios podem ser categorizados em sete tipos principais:

- Superprodução: produzir mais do que a demanda, resultando em estoque excessivo.

- Espera: tempo de inatividade, onde os colaboradores ou máquinas ficam aguardando.

- Transporte: movimentação desnecessária de produtos ou materiais.

- Excesso de Processamento: Etapas ou processos que não agregam valor ao cliente.

- Inventário: armazenamento de itens que não estão sendo utilizados, gerando custos.

- Movimentação: movimento desnecessário dos colaboradores que pode ser minimizado.

- Defeitos: produtos ou serviços que não atendem aos padrões de qualidade, resultando em retrabalho.

Melhoria contínua e qualidade

A melhoria contínua é um conceito central na filosofia lean, que visa aperfeiçoar processos de forma sistemática e constante. Essa mentalidade ajuda as organizações a se adaptarem rapidamente às mudanças e a atenderem melhor as necessidades dos clientes.

Kaizen e o ciclo PDCA

O termo Kaizen refere-se a um processo de melhoria contínua, onde todos os colaboradores estão envolvidos na identificação e solução de problemas. Ele promove uma cultura de inovação e eficiência dentro da empresa.

O ciclo PDCA (Plan, Do, Check, Act) é uma ferramenta fundamental para implementar o Kaizen. Este ciclo consiste em quatro etapas:

- Plan (Planejar): definir objetivos e identificar melhorias necessárias.

- Do (Executar): implementar as mudanças propostas.

- Check (Verificar): avaliar os resultados obtidos em relação aos objetivos.

Act (Agir): ajustar processos e padronizar as melhorias, consolidando as práticas eficazes.

Como Implementar a Metodologia Lean

Se você acredita que a metodologia lean funcionaria bem para sua empresa, há algumas etapas que você precisará executar para implementá-la na sua gestão. No artigo “Why the Lean Start-Up Changes Everything”, escrito para a Harvard Business Review por Steve Blank, o autor menciona três pilares do lean que devem ser seguidos:

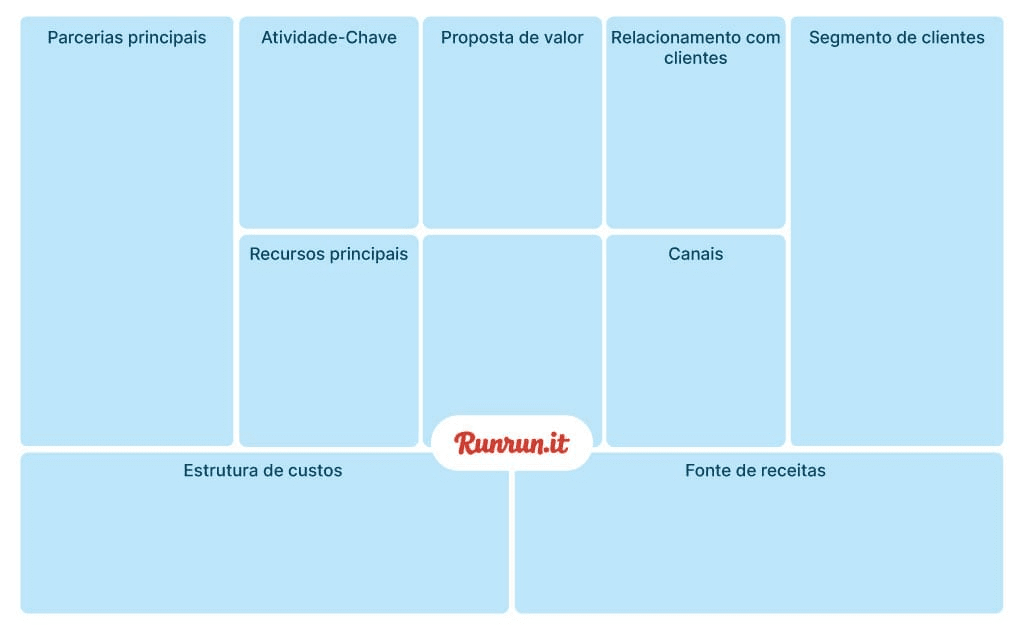

1. Enxugue o modelo de negócio com o Canvas

De acordo com Blank, mesmo que seu plano de negócios tenha sido baseado em meses de pesquisa, antes da sua real efetivação não há nada além de hipóteses – boas suposições – que precisam ser comprovadas na prática. Assim, em vez de consolidar um longo relatório de plano de negócios, você deve usar uma ferramenta chamada Canvas para montar o seu business model.

Basicamente, trata-se de um diagrama que mostra, de forma integrada e visual, todos os aspectos relevantes em uma empresa. Assim, o Canvas serve de ponto de referência e linguagem comum na hora de trabalhar cada nova hipótese.

O Canvas é dividido em nove blocos e cada um é acompanhado de algumas perguntas que ajudam a definir seu conteúdo:

1. Parcerias Principais: Quais são seus principais parceiros e fornecedores e quais atividades vocês podem desenvolver juntos?

2. Atividade-Chave: Quais são as atividades mais relevantes para o seu negócio?

3. Recursos: Quais são os principais recursos que seu negócio requer?

4. Estrutura de custos: Quais são os custos mais importantes inerentes ao seu negócio?

5. Proposta de valor: Qual problema está sendo resolvido ou necessidade está sendo suprida por meio de seu produto ou serviço?

6. Relacionamento com os clientes: Que tipo de relação você deseja estabelecer com os seus clientes e como ela se integra ao seu modelo de negócio?

7. Canais de comercialização: Através de quais canais os seus clientes querem ser alcançados?

8. Segmento de Clientes: Quem são os seus clientes?

9. Fluxo de Receita: Qual valor os clientes estariam dispostos a pagar e como eles gostariam de pagar?

>> Leitura recomendada: Canvas online: em que cenário sua empresa pode se beneficiar

2 – Teste as possibilidades com o Customer Development

Após estruturar tudo com o Canvas, você deve testar suas hipóteses com uma abordagem chamada de “desenvolvimento com clientes”, ou customer development. Para isso, você precisará trocar informações com potenciais usuários, compradores e parceiros para pegar suas opiniões sobre todo e qualquer elemento do modelo de negócios.

3 – Adote o desenvolvimento ágil

Por fim, de acordo com Steve Blank, o lean orienta que você implemente o chamado “desenvolvimento ágil” em sua empresa. A metodologia ágil surgiu na indústria de software para fazer frente às práticas convencionais de gestão de projetos, como a Waterfall.

Em vez de fazer apenas uma entrega do produto final, no desenvolvimento ágil são feitas várias entregas de versões do software ao longo do projeto, visando uma maior colaboração com o cliente, priorizando as suas necessidades.

Os princípios do ágil são:

1. “Indivíduos e interações mais que processos e ferramentas”;

2. “Software funcional mais que documentação abrangente”;

3. “Colaboração do cliente mais que negociação de contratos”;

4. “Responder a mudanças mais que seguir um plano”.

Hoje, o ágil já ultrapassou as fronteiras da TI e os princípios ágeis são aplicados em empresas e organizações de diversas áreas. É aí que entram os frameworks, como Scrum e Kanban, que podem ser usados como ferramentas do lean manufacturing.

Eles oferecem uma série de práticas que auxiliam as equipes a desenvolver seus projetos de acordo com os princípios ágeis, ou seja, evitando a perda de tempo e de recursos, e integrando melhor a equipe.

Passo a Passo para a Implementação

1. Mapeamento do Fluxo de Valor

O mapeamento do fluxo de valor é o primeiro passo essencial para implementar a metodologia lean. Ele permite visualizar todo o processo produtivo e identificar onde há oportunidades de melhoria, garantindo que o valor entregue ao cliente seja maximizado.

- Entenda o valor para o cliente: Comece identificando o que é realmente importante para os seus clientes. Pense nos produtos ou serviços que eles valorizam e estão dispostos a pagar. Concentre-se em atender às necessidades e desejos deles para criar processos alinhados ao valor que esperam receber.

- Mapeie o fluxo de valor: Em seguida, analise todo o processo produtivo, desde o início até a entrega final. Identifique todas as etapas envolvidas e o que acontece em cada uma delas. Veja quais atividades agregam valor e quais são desperdícios, como tempos de espera e retrabalho. Use ferramentas visuais para documentar essas etapas, facilitando a identificação de pontos críticos.

- Elimine os desperdícios: Agora é hora de eliminar os desperdícios identificados no mapeamento do fluxo de valor. Pense em maneiras de reduzir estoques, otimizar tempos de espera e minimizar movimentações desnecessárias. Foque em simplificar e agilizar o processo, evitando tudo o que não agrega valor ao cliente.

2. Implantação do sistema Kanban

Utilize o sistema Kanban para gerenciar o fluxo de trabalho visualmente, promovendo a organização e controle das atividades. Ele permite que as empresas criem um processo de produção contínuo, reduzindo o desperdício e aumentando a eficiência.

- Estabeleça o fluxo contínuo: Com o sistema Kanban, você pode criar um fluxo de trabalho contínuo e visual. Implemente quadros para gerenciar as tarefas, garantindo que o trabalho flua sem interrupções ou gargalos no processo produtivo.

Utilize cartões para representar cada tarefa e organize as colunas conforme as etapas do processo, sincronizando as atividades para manter um ritmo constante de produção.

- Adote a produção puxada: O Kanban é especialmente eficaz para implementar a produção puxada. Cada cartão no quadro representa uma necessidade específica, e só quando um cartão é movido para a próxima fase é que novas tarefas são iniciadas, evitando excesso de produção e desperdícios.

- Incentive a melhoria contínua: O sistema Kanban oferece visibilidade clara sobre gargalos e ineficiências. Encoraje a equipe a monitorar o quadro Kanban e a buscar constantemente maneiras de melhorar o fluxo de trabalho. Utilize reuniões regulares para revisar o quadro, analisar dados coletados e aplicar melhorias contínuas, alinhando as ações com as práticas de kaizen.

- Monitore e ajuste: Por fim, estabeleça indicadores de desempenho específicos para acompanhar o progresso da implementação do Kanban. Monitore o tempo de ciclo, os gargalos e outras métricas importantes, ajustando o sistema conforme necessário.

Ferramentas de gestão do trabalho, como o Runrun.it, permitem customizar os KPIs do processo, oferecendo dashboards para acompanhar os resultados em tempo real e garantir que a equipe esteja sempre alinhada com as metas de melhoria contínua.

>> Leitura recomendada: Método Kanban: o que é, como funciona e modelos de quadros

Ferramentas Lean essenciais

Para implementar a metodologia lean com eficácia, é fundamental conhecer e aplicar as ferramentas certas. Essas ferramentas ajudam a organizar o ambiente de trabalho, otimizar processos e garantir que o valor seja entregue ao cliente de forma ágil e eficiente. Duas das principais ferramentas lean são o 5S e o Just in Time (JIT), ambas voltadas para a melhoria contínua e a eliminação de desperdícios.

5S

O 5S é uma metodologia japonesa que visa a organização, padronização e limpeza do ambiente de trabalho. Trata-se de uma base fundamental para a implementação de outras práticas lean, garantindo um local de trabalho organizado e propício para a melhoria contínua.

Ao aplicar o 5S, a empresa consegue eliminar desperdícios, aumentar a eficiência e melhorar a segurança no ambiente de trabalho. Ele é dividido em cinco etapas fundamentais:

- Seiri (senso de utilização): separar e eliminar itens desnecessários, mantendo apenas o que é essencial para as atividades diárias.

- Seiton (senso de organização): organizar os itens de forma lógica e funcional, facilitando o acesso e o uso rápido.

- Seiso (senso de limpeza): manter o ambiente de trabalho limpo e livre de sujeira, criando um local mais seguro e produtivo.

- Seiketsu (senso de padronização): estabelecer padrões e procedimentos para garantir a consistência na organização e limpeza do local.

- Shitsuke (senso de disciplina): manter a disciplina e a cultura de seguir as práticas estabelecidas, promovendo a continuidade e o aperfeiçoamento constante.

Just in Time (JIT)

O Just in Time é uma ferramenta lean que foca na produção e entrega de produtos no momento exato em que são necessários, evitando o acúmulo de estoque e utilizando os recursos de forma mais eficiente. Essa metodologia ajusta a produção conforme a demanda real dos clientes, eliminando a produção antecipada e minimizando os custos associados a estoques excessivos.

Para que o JIT seja eficaz, é essencial que os processos estejam sincronizados e que a cadeia de suprimentos seja ágil e confiável, garantindo que os materiais e componentes cheguem no momento exato em que são necessários.

Essa prática reduz custos, otimiza o uso do espaço e aumenta a agilidade da produção, permitindo que as empresas se adaptem rapidamente às mudanças de demanda e melhorem sua competitividade no mercado.

Exemplos de aplicação do lean em diferentes setores

Lean na Manufatura

A aplicação da metodologia lean na manufatura é um dos exemplos mais conhecidos e tradicionais. Neste setor, as práticas lean visam aumentar a eficiência, reduzir custos e melhorar a qualidade dos produtos.

Redução de inventário

Uma das estratégias mais eficazes no contexto da manufatura é a redução de inventário. Ao implementar práticas lean, as empresas podem otimizar seus estoques, evitando a superprodução e os custos associados ao armazenamento excessivo. Isso é frequentemente alcançado por meio da implementação do Just-in-Time (JIT), que busca produzir e entregar produtos apenas quando há demanda, minimizando o desperdício de recursos e o risco de obsolescência dos itens em estoque.

Lean na Área de Serviços

Embora a metodologia lean tenha raízes na manufatura, sua aplicação se estendeu com sucesso a diversos setores de serviços. A busca por eficiência e satisfação do cliente também é uma prioridade nesse contexto.

Otimização de processos administrativos

Na área de serviços, a otimização de processos administrativos é uma aplicação chave do lean. Ao mapear e analisar os fluxos de trabalho, as empresas podem identificar gargalos, redundâncias e atividades que não agregam valor. Com isso, é possível implementar melhorias, como a automação de tarefas repetitivas e a simplificação de processos.

Isso não só reduz o tempo de espera e melhora a qualidade do serviço, mas também contribui para um ambiente de trabalho mais satisfatório para os colaboradores. Essa abordagem permite que as organizações se concentrem em fornecer valor ao cliente, ao mesmo tempo em que otimizam recursos e aumentam a produtividade.

Desafios e limitações do Lean

A metodologia Lean é uma abordagem poderosa para aumentar a eficiência e eliminar desperdícios nas organizações. No entanto, sua implementação não é isenta de desafios e limitações. Entre os principais estão:

- Resistência à mudança: A introdução de novas práticas pode encontrar resistência por parte dos colaboradores, que estão habituados a métodos tradicionais.

- Falta de compreensão: A falta de treinamento e entendimento sobre os princípios Lean pode levar a uma aplicação inadequada da metodologia.

- Cultura organizacional: Uma cultura organizacional que não favoreça a inovação e a melhoria contínua pode dificultar a adoção do Lean.

- Sustentação ao longo do tempo: Muitas iniciativas Lean começam bem, mas falham em se manter ao longo do tempo devido à perda de impulso.

- Dependência de liderança: O comprometimento da liderança é crucial para o sucesso do Lean, e a falta de apoio pode resultar em falhas na implementação.

- Adequação a ambientes variáveis: O Lean pode não se adequar bem a setores onde a demanda é imprevisível ou onde produtos altamente personalizados são comuns.

- Foco excessivo na eficiência: A busca pela eficiência pode levar à inibição da inovação, pois a organização pode se tornar excessivamente focada em reduzir custos.

- Cuidado com a exaustão dos colaboradores: A pressão para maximizar a produtividade pode resultar em burnout entre os funcionários.

- Implementação em escala: Aplicar princípios Lean em grandes organizações pode ser desafiador devido à complexidade e à necessidade de coordenação entre várias equipes.

Como superar os obstáculos comuns

Para superar os desafios e limitações do Lean, as organizações podem adotar algumas estratégias eficazes:

- Educação e treinamento: Investir em programas de formação para garantir que todos os colaboradores compreendam os princípios e práticas do Lean é fundamental. Isso ajuda a criar um entendimento comum e reduz a resistência à mudança.

- Fomentar uma cultura de inovação: Estimular uma cultura organizacional que valorize a melhoria contínua e a inovação facilita a adoção do Lean. As empresas devem incentivar os colaboradores a apresentarem ideias e sugestões para aprimorar processos.

- Comprometimento da liderança: O apoio visível da liderança é crucial. Líderes devem se envolver ativamente no processo de implementação, mostrando seu comprometimento e alinhando a estratégia Lean com os objetivos organizacionais.

- Comunicação transparente: Uma comunicação clara sobre os benefícios e objetivos do Lean ajuda a alinhar expectativas e a construir confiança entre as equipes.

- Avaliação contínua: Implementar um ciclo de feedback e avaliação contínua permite que as organizações ajustem suas práticas Lean conforme necessário, garantindo que os esforços permaneçam relevantes e eficazes.

Cultura organizacional e resistência

A cultura organizacional desempenha um papel crítico na adoção bem-sucedida do Lean. Uma cultura que valoriza a abertura, a colaboração e a disposição para aprender é essencial para a aceitação das práticas Lean. A resistência à mudança geralmente surge em ambientes onde os colaboradores se sentem inseguros ou ameaçados por novas metodologias.

Para mitigar essa resistência, é importante que a liderança demonstre os benefícios das mudanças, envolvendo os colaboradores no processo e ouvindo suas preocupações. Promover um ambiente onde os colaboradores se sintam valorizados e ouvidos é fundamental para a transição para uma mentalidade Lean.

Situações em que o Lean pode não ser adequado

Embora a metodologia Lean ofereça benefícios significativos, há situações em que pode não ser a abordagem mais adequada:

- Ambientes de Alta Variabilidade: Setores onde a demanda é imprevisível ou onde os produtos são altamente personalizados podem encontrar desafios ao aplicar princípios Lean.

- Inovações Disruptivas: Quando a inovação rápida é necessária, a ênfase em processos eficientes pode inibir a criatividade e a experimentação.

- Projetos de Curta Duração: Em projetos com prazos muito curtos, a estruturação rigorosa dos processos Lean pode não ser viável.

- Cenários de Alta Complexidade: Em situações onde a complexidade é elevada e as variáveis são muitas, abordagens tradicionais de Lean podem não fornecer a flexibilidade necessária.

- Ambientes em Crise: Em situações de crise, onde decisões rápidas são necessárias, a ênfase em processos Lean pode atrasar as respostas.

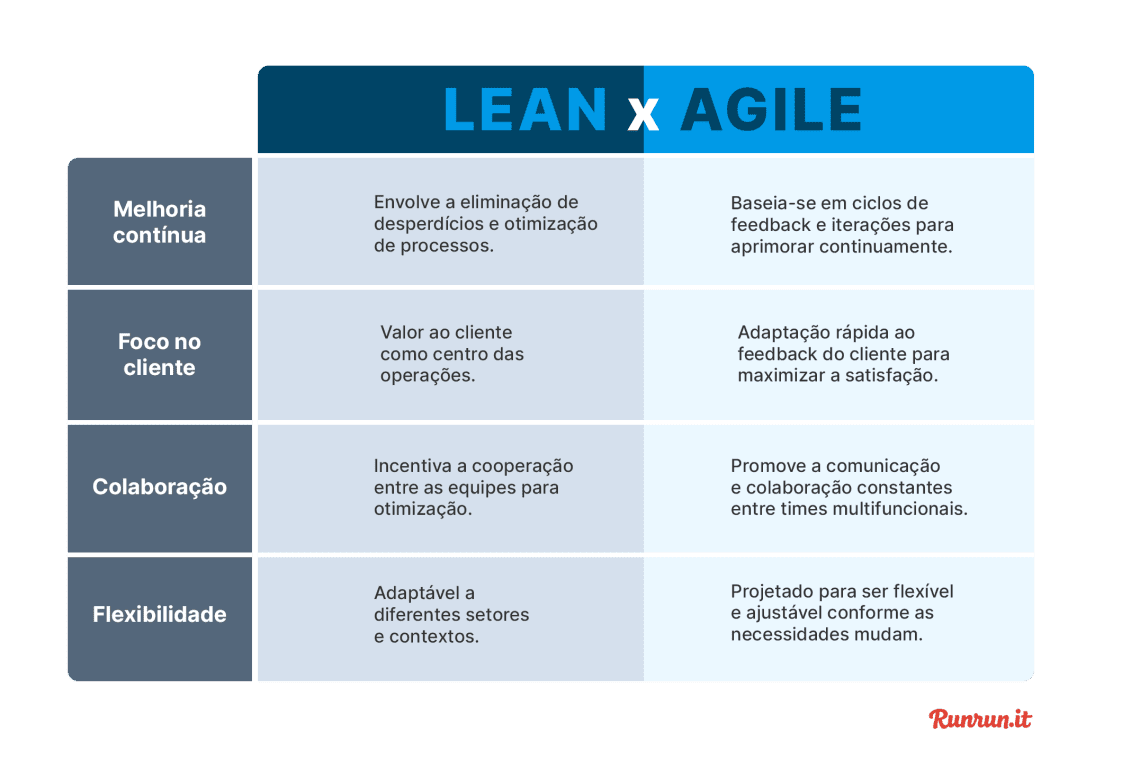

Lean vs outras metodologias de gestão

A metodologia Lean é frequentemente comparada e contrastada com outras abordagens de gestão, como Six Sigma e metodologias ágeis. Embora compartilhem alguns objetivos comuns, como a busca pela eficiência e a melhoria contínua, cada uma dessas metodologias tem seu foco e seus princípios distintos. Abaixo, exploramos as principais diferenças entre Lean e Six Sigma.

Diferenças entre Lean e Six Sigma

Lean e Six Sigma são metodologias que compartilham o objetivo de otimizar processos e melhorar a eficiência, mas possuem abordagens distintas para alcançar esses resultados.

Com a aplicação do ciclo DMAIC (Definir, Medir, Analisar, Melhorar e Controlar), o Six Sigma visa padronizar as operações para alcançar resultados consistentes e reduzir a variabilidade. Enquanto o Lean é mais ágil e adaptável, o Six Sigma tende a ser mais detalhado e técnico, exigindo um conhecimento profundo de estatísticas para sua aplicação.

Foco em variabilidade vs. desperdício

O Lean concentra-se na eliminação de desperdícios ao longo do processo, como tempo, recursos e esforços desnecessários, com o objetivo de agilizar e melhorar o fluxo de trabalho. Já o Six Sigma foca na redução de variabilidade e na eliminação de defeitos para garantir a consistência e a qualidade dos resultados, utilizando análises estatísticas para identificar e controlar falhas.

Comparação entre Lean e Metodologias Ágeis

Lean e metodologias ágeis compartilham princípios de otimização e eficiência, mas se diferenciam em suas abordagens e focos. O Lean é uma filosofia voltada para a eliminação de desperdícios e a maximização de valor ao cliente por meio de melhorias contínuas e práticas enxutas. É amplamente aplicado na manufatura, mas também em setores como serviços e tecnologia. O foco do Lean está no fluxo de valor, buscando simplificar etapas, reduzir custos e garantir que cada ação agregue valor ao produto final.

Por outro lado, as metodologias ágeis, como Scrum e Kanban, são voltadas para o desenvolvimento rápido e iterativo de produtos e projetos, com ênfase na flexibilidade e adaptação às mudanças. A agilidade foca em entregas frequentes e incrementais, permitindo ajustes rápidos com base no feedback contínuo dos clientes ou usuários.

Em vez de se concentrar apenas na eliminação de desperdícios, como o Lean, o Agile trabalha para melhorar a colaboração e a comunicação entre equipes, garantindo que elas se adaptem às mudanças no ambiente de trabalho ou no mercado.

Semelhanças e sinergias entre Lean e Agile

FAQ: Principais perguntas sobre Metodologia Lean

1. O que é Lean?

Lean é uma filosofia de gestão focada na criação de valor para o cliente com a eliminação contínua de desperdícios nos processos. A metodologia busca otimizar recursos, aumentar a eficiência e melhorar a qualidade em todas as etapas de produção e operação, originando-se do Sistema Toyota de Produção.

2. O que é Lean Manufacturing?

Lean Manufacturing é a aplicação dos princípios Lean especificamente no setor de manufatura. Seu objetivo é otimizar processos de produção, reduzindo desperdícios e aumentando a eficiência para entregar produtos com mais rapidez e qualidade, utilizando apenas os recursos necessários.

3. Quais são os princípios fundamentais do Lean?

Os princípios fundamentais do Lean incluem:

- Identificação de valor: Definir o que é valor para o cliente final.

- Mapeamento do fluxo de valor: Analisar todas as etapas do processo para identificar desperdícios.

- Criação de um fluxo contínuo: Organizar as operações para garantir um processo ininterrupto.

- Produção puxada: Produzir com base na demanda real, evitando estoques desnecessários.

- Melhoria contínua (Kaizen): Monitorar, ajustar e aprimorar constantemente os processos.

4. Como aplicar a metodologia Lean?

Para aplicar a metodologia Lean, siga estas etapas:

- Mapeie o fluxo de valor: Entenda todas as etapas dos processos e identifique onde estão os desperdícios.

- Elimine desperdícios: Reduza atividades que não agregam valor ao cliente e otimize as operações.

- Crie um fluxo contínuo: Organize o processo para o trabalho fluir sem interrupções.

- Implemente a produção puxada: Alinhe a produção com a demanda real, evitando acúmulos desnecessários.

- Pratique a melhoria contínua: Monitore o desempenho, faça ajustes constantes e envolva os colaboradores no processo de aprimoramento.

5. Qual é a diferença entre Lean e Six Sigma?

Enquanto o Lean foca na eliminação de desperdícios e na maximização do valor para o cliente, o Six Sigma se concentra na redução da variabilidade dos processos e na melhoria da qualidade por meio de métodos estatísticos. As duas abordagens podem ser combinadas para formar o Lean Six Sigma, que visa otimizar processos e eliminar desperdícios enquanto controla a qualidade e minimiza erros.

Uma ferramenta para enxugar suas operações

O Runrun.it pode ser uma ótima ferramenta para você colocar o lean em prática. Nesta plataforma de gestão do trabalho, é possível ver quanto tempo os colaboradores estão investindo em cada tarefa e, assim, indicar quais demandas e entregas são prioritárias, assegurando que todos estejam engajados nos mesmos objetivos e evitando o desperdício de tempo.

Além disso, o software oferece acompanhamento em tempo real de todas as tarefas e projetos. Tendo a visão do todo, você consegue rapidamente identificar e eliminar eventuais gargalos nos processos, de maneira constante. Interessado? Crie sua conta e teste grátis: http://runrun.it